丸のこテーブル用箱継ぎ治具を製作しました。

今後色々な角度の物を作りたいので、治具の角度を変えられるように作りました。

これで、30度から120度位の範囲は対応出来ると思います。

製作しているところを動画にまとめました。

目次

箱継ぎ治具の主な材料

- ベース(天板、底板):合板 12mm

- 目盛り付き固定板(側板):合板 12mm

- ガイド(丸のこレール用):ひのき角材 15×10mm

- 取手:アカマツ角材 30×30mm

- ノブ:丸棒 φ20

- 蝶番

製作に必要な道具

箱継ぎ治具の製作

1.部品製作

必要な部品を切り出して行きます。今回は12mmの合板がほとんどです。

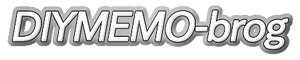

目盛り付き固定板を加工するために図面をシールに印刷して行います。

私は写真のA-ONEラベルシール(キレイにはがせるタイプ)を使っています。

加工後に簡単に剥がせるのでおすすめです。

複雑な部分はシールに沿ってジグソーテーブルで加工しました。

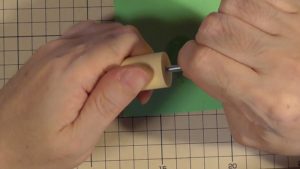

ベース天板の固定用の板がスライドする為の長穴も同様にジグソーテーブルで加工しました。

この穴には4mmの蝶ビスが通ります。

使用時によく触れる部分の部品はディスクサンダーやトリマーテーブルでR加工を行います。

目盛り付き固定板に貼り付ける目盛りシールはA-ONEラベルシール(しっかり貼れるタイプ)を使っています。

目盛りシールは実際は目安程度にしかなりません。

作業台のクランプで固定して穴加工し、4mm用の鬼目ナットを取り付けます。

今回、可動するベース天板は側面の目盛り付き固定板にノブで固定します。

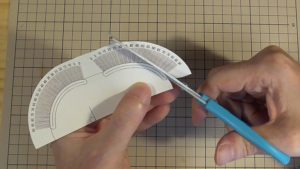

その固定用のノブを製作します。

私の近くのホームセンターには4mmの全ネジは売っていないので長めのビスで代用することにしました。

端材に4mmの穴を開けた物にビスを差し込んでカットしました。

このやり方ですとビスの頭をカットする時に安定してやりやすいです。

丸棒にタップ加工してエポキシ接着剤で固定します。

ベース天板に100均の強力磁石を取り付けました。

これで電子角度計を固定する予定です。電子角度計の底面には最初から磁石が付いています。

電子角度計は使う頻度が多く大変便利です。

これで一通り部品が揃った状態です。

2.組立加工

ベース天板の2枚をベース底板に蝶番で取り付けます。

目盛り付き固定板をベース底板に固定します。

取手となるアカマツ角材をベース底板に取り付けます。

丸のこテーブルのガイドレールに小さなナットを置いて、

片面にボンドを塗ったガイドを上から置きます。

その上から本体を置いて重しを載せます。乾燥後に表面からビス止めします。

再度丸のこテーブルにセットして治具中央に切れ目を入れていきます。

この切れ目が箱継ぎ用の溝の位置になります。

写真のL型部品は加工する材料の位置決め用の部品になります。

位置がズレないように滑り止めに120番の紙やすりを貼り付けます。

L型部品には鬼目ナットが付いており、ベース天板の裏側から蝶ビスで固定できるようになっています。

これで治具は完成となります。

3.治具の使い方

試しにL型形状の部品を作って、箱継ぎを試してみました。

木材を45度用の治具を使って2つカットします。断面にボンドを塗って貼り付けて乾燥させます。

治具のベース天板に電子角度計を載せて片側のベースの角度を調整します。

今回作った部品はL型の90度の部品なので、その半分の45度にベース角度を調整します。

材料と固定用の部品の間に継ぎに使用する材料(3mm厚)を挟んで固定します。

丸のこテーブルにセットして部品をカットします。

カット後、先程の継ぎの材料を外して1.7mmのスペーサーを代わりに取り付けます。

このスペーサーは使っている丸のこのチップソーの厚みと同じです。

材料は一旦外して今入れたスペーサーのところまで左側にずらし、再度固定します。

丸のこテーブルにセットして再度、部品をカットします。

カット後、部品は写真のような溝が掘れています。

1.7mmのスペーサーを使わずに単純に継ぎに使用する3mmの材料の厚み分だけ材料を左側に送ると、

3.0+1.7=4.7mmの幅の溝が加工されてしまいます。動画内では1度失敗しております。

材料の溝と継ぎ用の材料にボンドを塗って溝に挟んで乾燥させます。

失敗して広くなった方の溝には厚めの継ぎ用の材料を挟みました。

はみ出ている継ぎ用の材料をカットして研磨します。

完成後はこのような感じになります。

今回は継ぎ用の材料の色を変えて分かりやすくしてみました。

思った以上に上手くいったのでこれからこの治具を使っていこうと思います。