このジグソーテーブルは、以前紹介したトリマーテーブルと同じ時期に製作したものです。

ユーチューブを始める3年ぐらい前に製作したので製作中の動画は残っていません。

紹介の動画を今回改めて作りました。少しでも参考になれば幸いです。

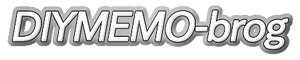

当時はトリマーテーブルに使ってる下の箱組みしたケースを兼用して作り、使う度に上のテーブルを載せ変えて使っていました。

なのでケースに入り込む部分のテーブル下側の構造はトリマーテーブルのものと全く同じです。

ただトリマーテーブルの使用頻度が多くなり、形状的にジグソーテーブルの保管が困難になったので端材で保管用の土台を作ることにしました。

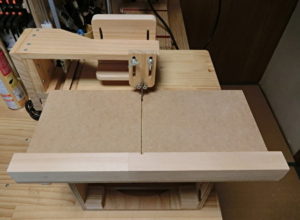

今は作業する時は土台を作業台にクランプで固定してそのまま使っています。

開口型なのでわざわざテーブルを外す必要もなく、速度調整やブレードの交換も楽です。

このジグソーは今は販売されてない古いモデルです。写真上側の赤いレバーを回転させて替刃を交換できます。

ボッシュのジグソーのベース形状は取り付け穴を加工するスペースが少ないので、テーブルの裏側をベースの高さより少し浅い深さまで、トリマーで掘り下げて取り付けています。

前側は写真の様に木材で押さえています。

後ろ側はアルミ板を加工して固定しました。

このジグソーも集塵出来るので、集塵ホースの内径に合わせてスポンジテープを貼っています。

ジグソーテーブルにはアームを付けて作業しやすいように部品を付けています。

前側にブレードのブレを抑えるベアリングを付けています。

左右のブレを抑える為にジグソーブレードをベアリングで挟みこんでいます。

直角に切るのに効果があります。特に円形加工時には、かなりの効果があります。

切断する木材の厚さに合わせてベアリングを取り付けているベースを上下させて蝶ビスで固定しています。

アームにはノブを付けたボルトを取り付けています。

アームの間に板を挟み込んだ状態で締めこんで固定しています。

アームが無くなるとフトコロが無くなって材料の大きさに制限なく加工は出来ます。

但しブレードがしなりますので直角加工は難しいです。

ジグソーブレードの長さが100mm程度以上はないと厚みのある木材は加工しにくいです。

私はボッシュの木工用ジグソーブレードT-308BOFという全長117mmのブレードを使っています。

ジグソー本体のストロークの長さも決まっていますので、

ジグソーブレードの長さがないとベアリングに挟みこんで加工が出来ません。

超仕上げのブレードなので切断面が綺麗です。

切断する木材を上から押さえる部品です。アームの後ろ側に付けています。

切断する木材の厚さに合わせて押さえ板を上下させて2箇所のボルトで固定して使っています。

これを使うと切断する木材のバウンドを抑えて作業がやりやすくなります。

直線切り用の簡単な冶具を紹介します。

テーブルの左側に15mm幅の溝を掘っています。(深さ6mm程度)

その溝を使って冶具を手前から奥にスライドさせてカットしていきます。

冶具の裏側に15mm幅の板を付けてます。これで前後ほぼ平行に冶具を移動させることが出来ます。

横切り(木目に対して直角切り)は直角にカット出来るのですが、縦切り(木目に対して平行切り)はジグソーでは難しいです。

私はジグソーテーブルは主に曲線切り、直線切りは丸のこテーブルと割り切って使っています。

次に円形カット用の冶具を紹介します。ジグソーテーブルの幅に合わせてレールを板に付けた構造です。

セットする時は上から被せるだけです。

円形加工する場合、最初に加工する板の中心に4mmの穴を加工します。

冶具の板をブレードをかわす形状に切り欠いています。

これで冶具を前後好きな場所に移動出来ますので、色々な大きさの円のカットが出来ます。

また円形カット用の冶具の表面には4mm用の鬼目ナットを埋め込んでいます。

加工した材料を円形カット用の治具にM4のビスで固定します。

写真は材料をセットした状態です。

カットする時は冶具をクランプで固定して芯がずれないようにするのが重要です。

ビスを中心に少しずつ回転させながらカットしていきます。

カット後の時点では綺麗な円にはなっていません。

なので別の記事で紹介したベルトサンダーの作業台で回転させながら研磨していきます。

研磨後は写真のような真円に近い状態にすることが出来ます。右の写真は5mmのアクリル板を加工したものです。

木材の円形加工はトリマーの記事のサークルカット冶具でも可能です。

但しアクリル板はトリマーではカットが難しいので、この冶具を使って加工しています。

木材と同じようにアクリル板も中心に穴加工をして作業します。

アクリル板専用のブレードを試してみましたが、私は違いが余り分からなかったです。

それよりもCRCを吹き付けながら切断すると切断面が綺麗になります。

ジグソーテーブルは頻繁に使う場面が出てくると思います。これから製作される方の参考に少しでもなれば幸いです。

最後まで読んで頂いてありがとうございます。