塗装ブースが欲しかったので換気扇を使って自作しました。

塗装ブースはユーチューブの動画を参考にしました。

「Take_Channel」というプロの方が作り方を動画で挙げられています。

使っている換気扇や材料は違いますが、作りはほとんど真似しました(;^_^A

製作しているところを動画にまとめました。

目次

塗装ブースの主な材料

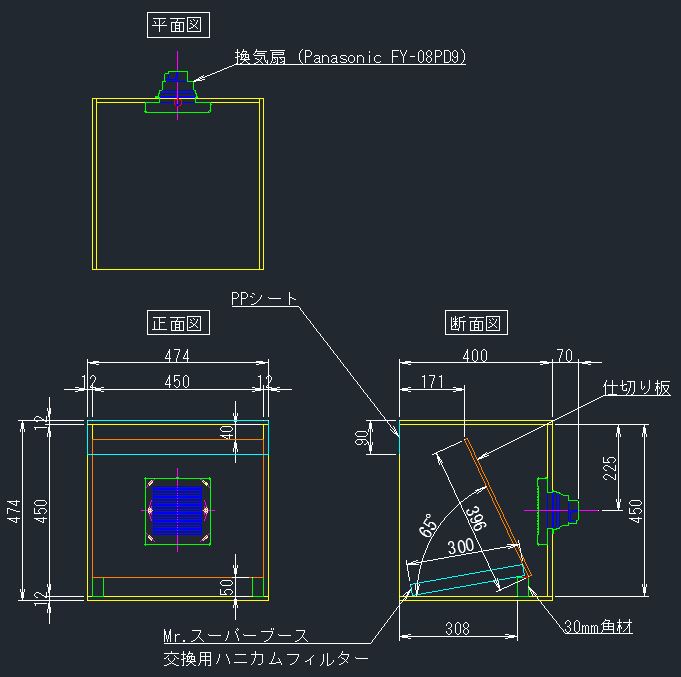

- 合板:12mm(天板・底板・側板・背板)

- MDF:9.0mm(仕切り板)

- マツ材:30mm角材(仕切り板支柱)

- 換気扇:Panasonic FY-08PD9(85m3/h-60Hz)

- Mr.スーパーブース 交換用ハニカムフィルター

- PPシート

製作に必要な工具

塗装ブースの製作

1.部材製作

必要な部品を切り出して行きます。材料は外枠本体は全て合板です。

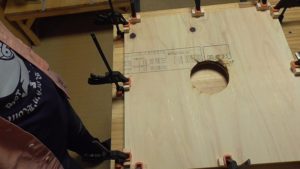

ブース本体の大きさは内寸で幅450mm、高さ450mm、奥行400mmです。

100均のべニア板に4mmの穴を加工してその穴を中心にサークルカット冶具で円形加工します。

サークルカット冶具はユーチューブの動画を参考にしたものです。

本体に使った12mmの合板では厚みが足りなかった為、厚さを補うためです。

今回取り付ける換気扇はφ100パイプ用で差し込むモーター部がφ99です。

なのでφ100の円形の穴を加工しました。

本体部の背板にも同様の加工を行います。トリマーのビットは6mmを使っています。

3mmずつ深さを増しながら加工しましたが、ビットが古く最後焦げ付きました。

換気扇を後から付けると見えなくなるので良しとします。

仕切り板を固定する為の支柱と仕切り板をカットします。

支柱はマツ材の角材、仕切り板はMDFを使いました。

これで一通りカットが終わった状態です。

2.組立加工(塗装ブース側)

背板も下側の隅は一部カットして配線コードを取り出せるようにします。

MDFの仕切り板はたまに開ける事があるので、トリマーテーブルでR加工します。

先程、穴加工したべニア板の四隅はディスクサンダーでR加工します。

換気扇には最初からスイッチが付いていませんので、スイッチを追加します。

今回、ロータリースイッチを使いました。

ロータリースイッチを使う時は配線の片側はカットしないまま使うようです。

知らずにカットしてしまったので半田付けで繋げました。

スイッチ内の尖った金属片が配線コードを突き破って接点するように出来ているようです。

間違いなく配線できているか、テスターで確認しました。

今回使った換気扇はパナソニック製(FY-08PD9)パイプファンです。小型で軽く、取り付けが簡単でした。アマゾンの評価も高かったです。

換気扇は後々交換するかもしれないので換気扇とスイッチは端子をそれぞれ付けて脱着式にしました。

換気扇を本体に取り付ける前に動作確認します。

仕切り板に蝶番を取り付けます。

底板に仕切り板固定用の支柱を接着します。

別の角度から見た写真です。

仕切り板につけた蝶番を今度は支柱に取り付けます。

仕切り板の開閉を確認して本体側板を接着します。

事前に簡単なL型の冶具を作って、接着時に使用しました。

ブース正面から見た写真です。

ローラーキャッチという部品を側板に取り付けます。

それぞれの部品をはめ込んだまま位置合わせをするとズレがないと思います。

取り付けて仕切り板を固定した状態です。

前半に加工したべニヤ板を本体背板の裏側から貼り付けます。

背板に取り付ける部品を加工します。100均の15mmの角材を使いました。

切り出した角材を背板の内側に貼り付けます。全部で8個です。

本体天板を接着します。

背板が入ることを確認後、本体ビス取付用の穴を加工します。

再度、背板をはめ込んでビットで穴の中心の印を付けます。

印を付けたら背板を外して鬼目ナット用の穴を加工します。

サイズが大きかった為、作業台のクランプで押さえることが出来ずに写真の様な感じで

作業する事になりました。

M4用鬼目ナットを取り付けます。

角材を付けたのでコードを通す箇所がいつの間にか塞がっていました。

ノコギリでコードを通す穴を切ります。

背板に換気扇を取り付けます。四隅をビス止めしました。

コードはセリア100均のメタルコードホルダーで固定しました。

背板をはめ込んでM4ビスで固定します。

手が触れる箇所は全てトリマーでR加工します。

ランダムサンダーで研磨後、ワトコオイルで塗装します。

塗装後に化粧ビスで本体をビス止めしました。

フィルターは当初ダンボールで自作も考えましたが、フィルターの目が粗い物が必要であることと、価格が安かったので、Mr.スーパーブース 交換用ハニカムフィルターを購入しました。

一回り大きかったので入るサイズにカットして使いました。

塗装ブースは塗装中に吹き返しが起こるそうです。

それを抑える為にPPシートをカットしてブースに取り付けました。

φ100のダクトをホースバンドで取り付けます。

ホースバンドはモノタロウで購入しました。

これで塗装ブースは完成となります。

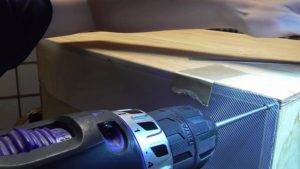

3.組立加工(ダクト排出側)

ダクトの排出側の材料は合板を使いました。プラスチック段ボールで対応されている方もいらっしゃるようです。

合板の幅は300mmです。合板の中心にφ100のダクトが入るように穴加工しています。

長手方向の両側と穴の内側には隙間テープを付けました。

引き戸の間に合板を入れて挟み込んで使っています。裏から見るとこの様になっています。

急いで作ったので、他にいい方法があるかもしれません。

4.完成後の感想

今回の塗装ブースで使った換気扇はパナソニック製です。アマゾンで評価が高かったのと、

実際この換気扇を使って塗装ブースを自作されていた方がいらっしゃたので使ってみました。

使ってみた感想は回転音がかなり小さいです。カタログ上では22dBとのことです。夜間作業も問題なさそうです。

ちなみに換気扇の重さは500gしかありません。ファンが簡単に取れますので掃除の時もも楽そうです。

エアブラシなら問題なく吹けました。また缶スプレーのサーフェイサーを控えめに使いましたがなんとかギリギリ使える感じでした。

スプレーをガンガン使うのには能力不足だと思います。

換気扇をいずれ他の機種に変えたくなった時に備えて換気扇が取り付いている背板は簡単に外せるようにビス止めにしました。

塗装ブースを作られる方の参考になればと思います。最後まで読んで頂いてありがとうございます。

5.塗装ブースの寸法資料

動画を見てくださった方から要望がありましたので、寸法を載せた簡単な資料を追記しました。

少しでも参考になれば幸いです。