自作のバンドソー用に角度切断用の冶具を自作しました。

使っている材料は簡単に入手出来る材料で、構造はシンプルで簡単に作れます。

製作しているところを動画にまとめました。

目次

バンドソー用角度切断用冶具の主な材料

- MDF材:9mm(本体部分)

- 合板:12mm(背当て部分)

- 角材:□30mm(持ち手部分)

- 丸棒:φ20mm

- ヒノキ角材:3mm×15mm(スライドレール)

固定用ボルト:M6×50

蝶番:51mm

製作に必要な道具

バンドソー用角度切断用冶具の使い方

①治具の背板(蝶番で動く)部分を水平に設置します。

②デジタル角度計を使って背板の角度を決めます。

③背板は2枚重ねになっていてブレードまでの距離を変える事が出来ます。

④ワークを配置してクランプで固定します。

⑤治具を奥にスライドさせて切断します。

⑥厚みのあるワークは端部にバリが出ます。

⑦バリを研磨して作業終了です。

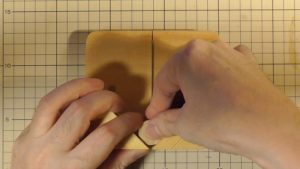

⑧写真は45度で切断していますので、合わせると90度になっています。

バンドソー用角度切断用冶具の製作

本体ベースのMDF材と持ち手の角材を丸のこテーブルでカットします。

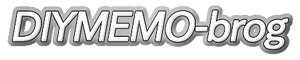

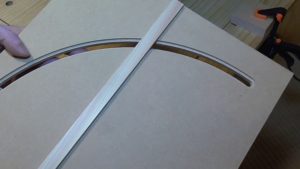

この治具はMDF材に円形の溝を加工する必要があります。

円形の中心と円形の起終点に穴をそれぞれ加工します。

円形の溝を加工する場合、トリマーにはサークルカット冶具が必要になります。

トリマーには8mm用のビットを装着しています。

円形の溝が加工出来ました。ベースの裏側から溝に対して14mmの穴を追加して加工します。

一度溝加工をしているので穴の中心が分かりません。

なのでφ8mmの丸棒を利用して穴の中心を求めました。丸棒には事前に中心に印を付けておきます。

14mmの穴は浅めに加工します。固定用のボルトの頭が隠れる程度です。

トリマーのビットを14mm用に変えて、先程と同様に溝加工します。

14mmの幅の溝加工をすることで固定用のボルトが円弧状にスムーズに移動することが出来るようになります。

背板用の合板に穴加工していきます。

1枚目は穴加工のみ、2枚目はトリマーテーブルを使って穴と穴の間に溝を加工して繋げます。

1枚目の背板には強力磁石を取り付けます。強力磁石は100均製の物でデジタル角度計を固定することが出来るようになります。

加工した穴にはM4のビスを接着して固定します。

背当て用の板を固定するためのノブを作っていきます。

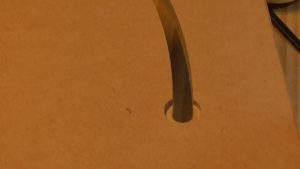

丸棒を切断して円形用センターマーカー治具で丸棒の中心を求めます。

丸棒に穴加工して、6mm用の鬼目ナットを取り付けます。

ディスクサンダーで丸棒の両側を削ってノブを完成させます。

背板は2枚重ねになっていてビスが付いた1枚目はスライドする事が出来ます。

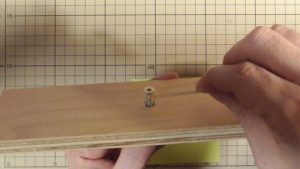

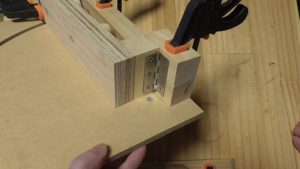

ベースに背板を仮組みしていきます。

ベースに円形の溝を加工した時の中心に蝶番の中心が来るように位置決めします。

蝶番を固定して背板が綺麗に動くか確認します。これで本体ベースに取り付ける位置が決まります。

本体ベースに背板を固定します。

2枚目の背板の裏側にボルトで固定するための部品を接着します。

バンドソーのテーブルの溝にスライドレールを配置します。

上から治具本体を載せてスライドレールを取り付けて完成となります。

完成後の感想

今回バンドソー用としてこの治具を作りましたが、この治具は丸のこテーブル用でも使えると思います。スライドレールの幅だけ合わせれば使えそうです。

今後必要になった時に丸のこテーブル用に再度製作しようかと思っています。

角度切断は主に45度が多いと思いますが、たまに違う角度が必要な時に対応出来ます。

切断後少し角度が違えば、微調整も可能なのでお勧めします。

最後まで読んで頂いてありがとうございます。少しでも参考になれば幸いです。