ハンドピースのスタンドです。市販の物が色々ありますが、自作しました。

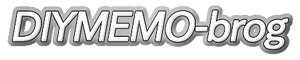

作業台にクランプで取り付けるタイプです。製作しているところを動画にまとめました。

目次

ハンドピーススタンドの主な材料

- 丸棒:φ30mm

- パイン集成材:12mm、18mm

- アジャスターボルト:M8

- ヒノキ角材:27×27mm

ハンドピーススタンドの製作

1.ヘッド部分の製作

ハンドピースを載せる部分を作ります。丸棒をカットして穴を加工します。

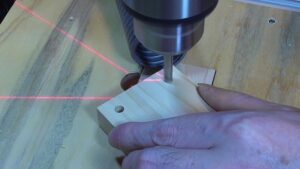

傾けた状態で穴加工しています。

追加で上から穴を加工します。これも角度をつけて加工しています。

バンドソーで上面をカットします。これも角度をつけています。

ベルトサンダーで形を整えます。

細かい部分はアートナイフやヤスリを使って仕上げます。

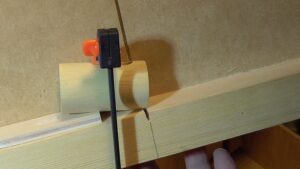

実際にハンドピースを載せてみました。

丸棒で作った部品を取り付ける台を作ります。中央にダボ用の穴を加工します。

四隅はディスクサンダーでR加工します。

台に丸棒を接着します。

裏側からビス止めします。

台の下に取り付ける支柱を加工します。

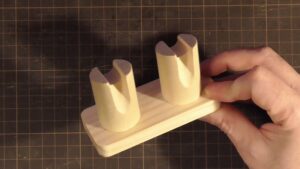

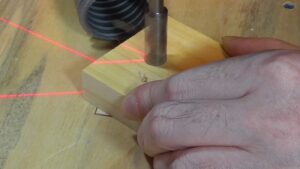

円形用のセンターマーカー治具で丸棒の中心を出します。

丸棒の中心にダボ用の穴を加工します。

丸棒にダボ材を取り付けます。

台の裏側に支柱を取り付けます。

2.クランプ部分の製作

クランプ部分はパイン集成材を使います。

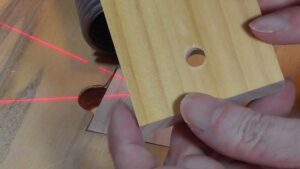

M8の鬼目ナット用の下穴を11mmで加工します。その後に8mmの穴を貫通させます。

裏側に8mmの穴、表に11mmの穴を加工しました。

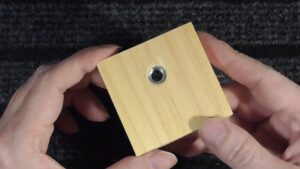

11mmの下穴に鬼目ナットを取り付けます。

支柱の丸棒を取り付ける穴を加工します。30mm用のフォスナービットを使いました。

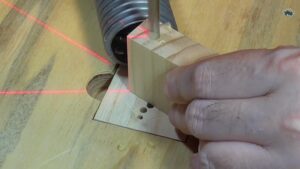

別の材料にダボ用の穴を加工します。相手側の部品に穴の中心を付けるためにダボ穴マーカーを使います。

穴のダボ穴マーカーを入れて相手側の材料を押し当てます。

相手側の材料にダボ穴の中心の印が付きます。中心の印に対してダボ穴を加工します。

ダボを取り付けて2つの部品を合体させます。コの字の部品を作るので、更にダボを追加します。

コの字にする前にアジャスターボルトを先に通しておきます。

コの字の部品が出来ました。

アジャスターボルトは丁度いい長さに切断します。

ベルトサンダーで表面を研磨します。

トリマーテーブルを使ってR加工します。

3.グリップハンドルの製作

ヒノキ角材をカットしてボルトの下穴を加工します。

ドライファストルブを吹き付けてタップ加工します。

グリップハンドルの先を斜めにカットします。

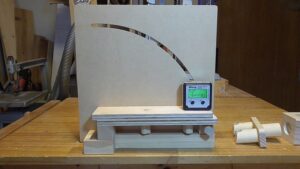

バンドソー用の角度切断用の治具を使います。10度の浅い角度で切るために電子角度計を90-10=80度に設定しています。

治具にセットした状態です。両面テープで固定しています。

4回カットしてハンドルの先端の形状を変えてみました。

ベルトサンダーで研磨します。

エポキシ接着剤でハンドルを接着します。

4.塗装と取り付け

ワトコオイルで塗装します。

ワトコオイルは時間が経つと色が変化するので面白いです。

作業している長机に取り付けます。

ハンドピースを置いた状態です。上から載せるだけなので楽です。

完成後の感想

今回はハンドピーススタンドを製作しました。

色々なメーカーから市販品が出ているので買った方が早いのですが、家にある材料で作ってみました。

簡単に考えていましたが作業の工程が多く結構時間がかかりました。

固定方法をクランプ型にしたので、どうしても大きくなってしまいました。

今回、ワークを斜めにして加工することが多かったので、今後そのような時に使う治具など作れたらと思いました。

使ったアジャスターボルトは先の丸い部品が回転しますので、クランプの自作などにも使えそうです。

完成後は実際にプラモデルの塗装で活躍しています。

最後まで読んで頂いてありがとうございます。これからも見て頂けたらと思います。